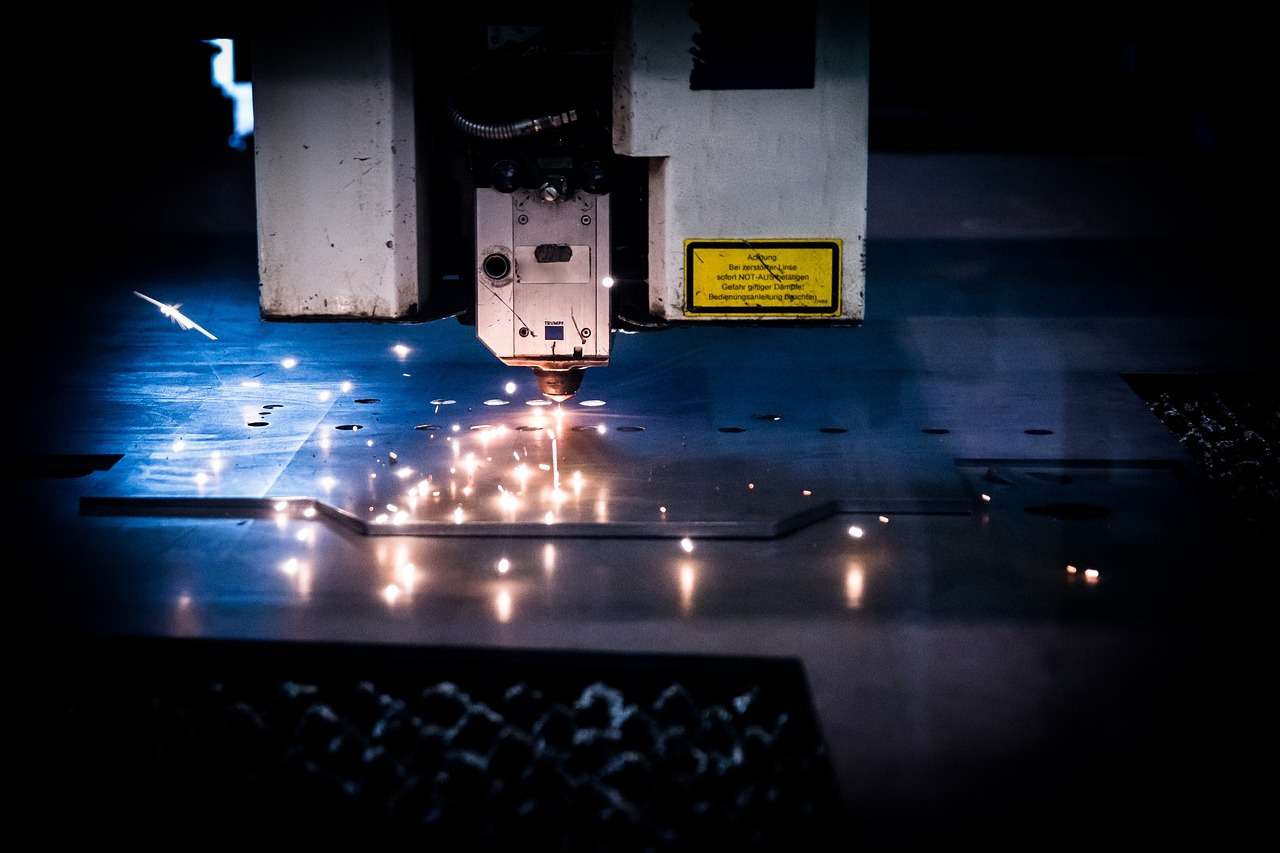

In der Welt der Präzisionswerkzeugherstellung ist jeder Mikrometer an Genauigkeit und jede Stunde an Effizienz von entscheidender Bedeutung.Wenn wir über die Herstellung von hochpräzisen Werkzeugen durch die Elektrodenz erosionsschneidtechnik sprechen,ist die Wahl des Elektrodenfadens oft ein entscheidender,aber verborgener Faktor.Heute wollen wir uns einen Kernkomponenten widmen–dem aus Messing hergestellten EDM-Wire–und untersuchen,wie er der Schlüssel zur Reduzierung des Bearbeitungsverbrauchs und zur Verbesserung der Werkzeugqualität werden kann.

Das Prinzip der Elektrodenz erosionsschneidtechnik basiert auf der Verwendung eines stetig bewegten Metallfadens als Elektrode,die durch Impulsschläge leitfähige Materialien erodiert.Dabei wird auch der Elektrodenfaden selbst allmählich abgenutzt.Diese Abnutzung beeinflusst nicht nur die Wirtschaftlichkeit der Bearbeitung,sondern zeigt sich auch direkt in der Abmessungsgenauigkeit und der Oberflächenbeschaffenheit des Werkzeugs.Daher ist die Wahl eines leistungsfähigen EDM-Wires letztendlich die Grundlage für ein erfolgreiches Werkzeugherstellungsprojekt.

Warum ist Messing in diesem Bereich so weit verbreitet?Die Antwort liegt in seiner einzigartigen Ausgewogenheit.Messing ist eine Legierung aus Kupfer und Zink,die geschickt die elektrische Leitfähigkeit,die Festigkeit und die Zugfestigkeit ausbalanciert.Die hohe elektrische Leitfähigkeit sorgt für eine stabile und effiziente Übertragung der Entladungsenergie,was die Voraussetzung für präzise und kontrollierte Erodierungsergebnisse ist.Gleichzeitig liefert das angemessene Zinkanteil die notwendige Zugfestigkeit und Zugverformbarkeit,sodass der Elektrodenfaden bei hoher Geschwindigkeit stabil bleibt,das Risiko eines Fadenrisses minimiert und die Abschläge effektiver weggespült werden,was zu einer saubereren Schnittfläche führt.

Nicht alle Messing-EDM-Wires sind jedoch gleich.Bei der Auswahl muss man bei unterschiedlichen Werkzeuganforderungen einige subtile,aber entscheidende Unterschiede berücksichtigen.Zuerst das Zinkanteil.Messingfäden mit höherem Zinkgehalt weisen in der Regel eine aktivere Entladungseigenschaft auf,was zu einer möglicherweise schnelleren Schneidgeschwindigkeit führen kann,aber auf Kosten der Oberflächenbeschaffenheit.Umgekehrt bieten Fäden mit höherem Kupfergehalt eine feinere Oberflächenqualität und sind für den Endbearbeitung von Hochglanzwerkzeugen oder ultrapräzisen Bauteilen geeignet.

Die Auswahl des Fädendurchmessers ist ebenfalls eine Kunst.Dünnere Fäden(wie 0,10 mm oder 0,15 mm)ermöglichen sehr kleine Innenradius und feine geometrische Formen und sind ideal für die Präzisionsbearbeitung von feinen und komplexen Werkzeugen.Allerdings bedeutet ein dünner Faden auch eine geringere mechanische Festigkeit und ein höheres Risiko eines Fadenrisses,was höhere Anforderungen an die Fadengleitlager und die Betriebsparameter der Maschine stellt.Dicker Fäden bieten dagegen eine höhere Festigkeit und Stabilität und gewährleisten eine höhere Zuverlässigkeit bei der groben Bearbeitung oder der Herstellung von großen Werkzeugen.

Versteht man die Materialeigenschaften und die Auswahlkriterien,so zeigt sich der letztendliche Wert klar in den Ergebnissen der Werkzeugherstellung.Ein angemessen ausgewählter Messing-Elektrodenfaden kann die Unvorhersehbarkeit im Bearbeitungsprozess erheblich reduzieren.Das bedeutet eine gleichmäßigere Abnutzung,eine konsistentere Abmessungskontrolle und weniger Zwischenstopps zur Fadenwechsel.Diese Vorhersagbarkeit übersetzt sich direkt in kürzere Projektdauer,geringeren Gesamtverbrauch an Fäden und eine höhere Qualitätskonsistenz der endgültigen Werkzeugbauteile.In der modernen Fertigungsumgebung,in der man auf höchste Effizienz und Kosten minimiert,ist diese Optimierung auf Mikroebene der Kern der Wettbewerbsfähigkeit.

Diese Einblicke in Messing-Elektrodenfäden sollen für Ihr nächstes Werkzeugprojekt einen wertvollen Blickwinkel bieten.Schließlich entstehen die größten Fertigungsmasterwerke oft aus der tiefsten Kenntnis und Achtung für die grundlegenden Elemente.

Mehr erkunden unter:www.simituo.com