Studien zeigen: Über 65% der Unternehmen im Maschinen- und Anlagenbau erkennen nicht alle Verschwendungen in ihren Produktionsprozessen. Analysen mittelständischer Fertigungsbetriebe belegen, dass häufige Fehler in der Metallteilbearbeitung den möglichen Gewinn um bis zu 23% schmälern. Das ist kein Kleckern.

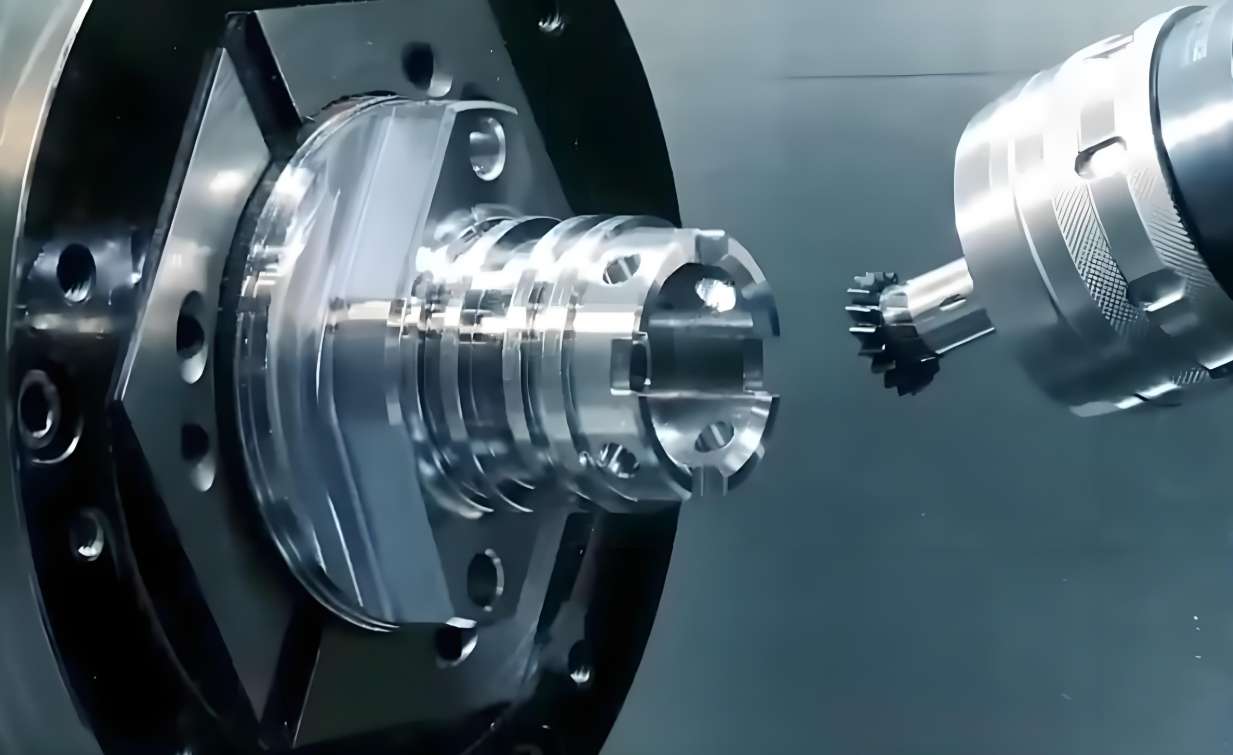

Gerade bei anspruchsvollen Präzisionsteilen bleibt oft unerkannt, wie sich Effizienzbremsen massiv auf die Kosten auswirken. Veränderung setzt voraus, dass man die Probleme kennt.

Diese fünf verbreiteten Fehler treiben die Fertigungskosten unnötig in die Höhe:

Ineffiziente Programme bremsen die Produktion: Der Gedanke "Hauptsache, es läuft" ist riskant. Schlecht optimierte CNC-Programme und Schneidpfade führen oft zu langen Leerfahrten des Werkzeugs. Die Maschine läuft viel, schneidet aber wenig. Selbst moderne CNC-Maschinen erreichen so nicht ihre volle Leistung, besonders bei hoher Auslastung. Wertvolle Zeit und damit Geld verpuffen.

Maschinenstillstand statt Zerspanung: Läuft Ihre Fräs- und Schneidausrüstung während der Schicht oft im Leerlauf? Liegt die tatsächliche Bearbeitungszeit deutlich unter dem Möglichen, liegt das häufig an ungeschickter Auftragsplanung oder mangelhafter Abstimmung der CNC-Aufträge. Jeder Werkzeugwechsel, jede Umrüstpause für ein neues Teil bedeutet stilles Geldverbrennen.

Genauigkeitsfehler verursachen teure Nacharbeit: Präzision ist in der Teilefertigung entscheidend. Schon eine überschrittene Toleranz führt zu Ausschuss oder kostspieliger Nacharbeit ganzer Chargen von Metall-Präzisionsteilen – Materialverlust und verlorene Kapazität. Stabile Prozesse und regelmäßige Maschinenkalibrierung sind der Schlüssel. Vernachlässigung hier führt unweigerlich zu Qualitätsproblemen und hohen Verlusten.

Unausgeschöpfte Werkzeugleistung kostet: Effektives Werkzeugmanagement ist zentral für Präzision und Kosten. Werden Dreh- und Fräswerkzeuge nicht optimal genutzt oder vorzeitig ausgetauscht, obwohl sie noch leistungsfähig sind, ist das pure Verschwendung. Auch der entstehende Metallschrott ist mehr als nur Materialverlust – er repräsentiert verschwendete Bearbeitungszeit.

Getrennte Planung und Fertigung bremst: Ein häufiges Problem: Die Planung der CNC-Bearbeitung läuft isoliert vom Gesamtprozess. Werden Auftragsplanung und Maschinensteuerung nicht eng abgestimmt, entstehen Engpässe. Beispiel: Techniker bündeln Werkzeugwechsel, um ihre Zeit zu optimieren. Das blockiert aber die CNC-Maschine und verlangsamt den gesamten Materialfluss. Folge: Nachfolgende Prozesse warten, die Produktivität sinkt, versteckte Kosten steigen.

Gerade bei komplexen Präzisionsteilen aus der Fräsbearbeitung wird dieser Mangel an Integration besonders teuer.

Die wahren Kosten der Metallteilbearbeitung liegen oft nicht nur im Materialpreis, sondern in solchen Prozessschwächen. Das Fehlen einer durchgängigen Optimierung von Fräsbearbeitung und Gesamtsteuerung ist ein großes Risiko.

In der deutschen Industrie sollte eine effiziente Metall-Präzisionsbearbeitung Standard sein. Jede Verbesserung an diesen fünf Punkten schützt Ihren Gewinn:

Höhere Maschinenauslastung reduziert Leerlauf.

Optimierte Programme und Werkzeugnutzung senken Kosten und Fehlerrate.

Bessere Integration steigert den Durchsatz.

Stabile Prozesse erhöhen die Quote fehlerfreier Teile.

Jede dieser Verbesserungen bedeutet weniger Verschwendung und mehr Ertrag.

Echte Effizienz entsteht nicht allein durch teure Maschinen, sondern durch kluges Management des gesamten Fertigungsprozesses. Prüfen Sie daher:

Sind Ihre CNC-Programme und Schneidpfade optimal?

Wie hoch ist die tatsächliche Zerspanungszeit Ihrer Maschinen?

Wie häufig kommt es zu Nacharbeit oder Ausschuss bei Präzisionsteilen?

Werden Ihre Werkzeuge vollständig ausgenutzt?

Ist Ihre CNC-Planung eng mit der Produktionssteuerung verzahnt?

Diese Fragen helfen, die versteckten 23% Kosten aufzuspüren. Denn in der Metall-Präzisionsbearbeitung summieren sich kleine Ineffizienzen schnell zu großen Verlusten. Ist Ihnen bewusst, ob Ihr Betrieb dieses Risiko trägt?

Nachhaltiger Profit in der Fertigung basiert auf der konsequenten Optimierung dieser Details.