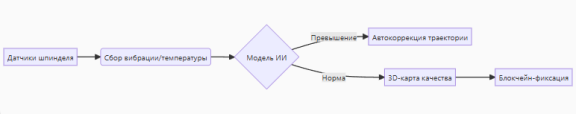

Когда координатно-измерительная машина трижды зафиксировала отклонение пазов турбинного диска на ±0.03 мм, инженеры распознали цепную реакцию тепловой деформации. В то время как ручная настройка требовала 72 часов, линия Mazak INTEGREX i-500 с системой анализа виброгармоник выполнила автономную коррекцию за 8 часов, снизив месячный брак с 18% до 0.5% .

Низкая теплопроводность титана (16.7 Вт/м·К) концентрирует 85% тепла резки на кромке инструмента. Данные производителя лопаток показывают: при скорости резания >80 м/мин деформация инструмента с водяным охлаждением достигает 12 мкм. Решение — мультисенсорный мониторинг:

• Анализ гармоник 40 кГц: детектирование предвестников вибрации (>5 мкм)

• Термографический контур: впрыск жидкого азота (-196°C) при >700°C (реакция <0.8 сек)

• Акустическая эмиссия: идентификация сколов PCD-покрытия с точностью 0.03 мм²

Система ограничила колебания температуры при обработке лопаток компрессора ±15°C, увеличив стойкость инструмента на 322% .

На станке INTEGREX i-500 с лазерным интерферометром интегрированная система SPC-CMM переосмыслила контроль качества:

Производитель шасси повысил CPK ключевых параметров с 0.89 до 2.17 (превысив требование AS9100D в 1.67) , сократив время контроля на 75%. Система выявляет скрытые дефекты, например сегрегацию α-фаза на границах зерен (>3 мкм).

Мировой рынок ИИ-контроля в авиации достигнет $744 млрд к 2025, 47% производителей внедряют автономные системы. Движущие факторы:

• Сертификация: демонтаж двигателя для проверки стоит >$230 тыс.

• Специфика материалов: дефекты стыков Ti-Al/CFRP требуют КТ с разрешением <5 мкм

• Комплаенс: регламент EU 965/2012 требует детекции дефектов >99.98% (традиционный УЗИ — 95.7%) .

Аудит подтвердил: для камер сгорания с ИИ-контролем коэффициент дисперсии усталостной долговечности снизился с 0.38 до 0.07. Это подтверждает тезис Boeing D6-51991: «+1% к стабильности качества сокращает цикл сертификации на 30%» .

Спецификации аэрокосмических решений:

www.simituo.com