Imaginez : une usine d'emballage à Paris, qui produit des boîtes pour des yaourts, est bloquée depuis 3 jours parce qu'un engrenage spécialisé dans sa machine est cassé. Le chef d'atelier, Pierre, a appelé trois fournisseurs, mais tous ont dit : "Ce modèle est discontinu" ou "Nous pouvons le fabriquer, mais ça prendra 4 semaines." Or, chaque jour d'arrêt coûte à l'usine €30,000—et les supermarchés clients commencent à menace de passer chez un concurrent.

Ce n'est pas un cas isolé. Selon une étude de Industrie Française (2023), 68% des fabricants français ont déjà été victimes d'arrêts de production à cause de pièces non standard, et les PME sont les plus touchées (82% des pertes). Pour de nombreuses usines, les pièces non standard sont comme des "bombes furtives" qui risquent un jour d'arrêter la chaîne de production.

Les problèmes avec les pièces non standard, c'est toujours la même histoire :

• "On ne trouve pas" : Les fabricants d'origine ont arrêté la production, et il n'y a pas de remplacement sur le marché (ex : pièces de machines vieilles de 10 ans).

• "On attend trop longtemps" : Les fournisseurs classiques mettent 2-4 semaines pour fabriquer une pièce sur mesure, trop long pour les réparations urgentes (ex : axis de mélange d'une usine alimentaire).

• "Ça ne marche pas" : Les pièces fabriquées par des petits fournisseurs ont des décalages de dimension (±0.5mm),conduisent à des vibrations ou des fuites, qui coûtent encore plus cher à réparer.

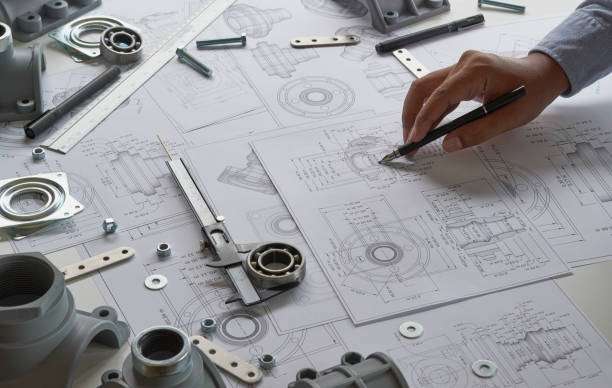

Contre ces problèmes, l'usinage CNC sur mesure est devenu le "partenaire invisible" des fabricants français. Nous ne sommes pas des "fournisseurs de pièces", mais des "résolveurs de problèmes"—voici comment nous avons aidé nos clients :

Le mois dernier, une usine alimentaire fabriquant des purées dans la banlieue de Lyon est venue nous voir pour nous dire que son arbre de mélange non standard n'arrêtait pas de se casser et qu'elle souhaitait en personnaliser un plus durable. Au lieu de nous mettre directement au travail, nous avons commencé par faire deux choses :

• Nous avons scanné l'axis usé avec un scanner 3D (Creaform) pour récupérer ses dimensions exactes (inexactitudes≤0.02mm) ;

• En discutant avec l'ingénieur du client, nous avons appris que l'arbre de mélange devait résister à un couple de 1500 N-m et être en contact avec de la purée de fruits acide. (pH3.5).

Ces informations nous ont permis de comprendre que le client avait besoin d'un axe "plus adapté" à son usage, pas d'une "copie" de l'ancien.

Nos ingénieurs ont utilisé SolidWorks pour simuler le fonctionnement de l'axe. Ils ont découvert que l'axis original, de forme circulaire, distribuait mal le torque,conduisent àune rupture au niveau de la clavette.en conséquence,ils ont changé la forme de la section en hexagonale (pour une distribution plus uniforme du torque) et le matériau en acier inoxydable 316L (résistant à la corrosion acide).

Le résultat ? L'axis nouveau a une résistanceCharge de torsion 25% higher que l'ancien, et il pèse 10% moins (réduisant la consommation de lmachines électriques). Le client l'utilise depuis 3 mois sans aucun problème.

Pour fabriquer l'axe, nous avons utilisé une machine CNC à 5 axes (DMG MORI). Cette machine permet de réaliser l'usinage de la clavette et de la section hexagonale en une seule passe, évitant les erreurs de fixation multiples. Contrairement aux machines classiques (qui font 3 fixations, avec uneinexactitudes de ±0.2mm), notre machine à 5 axes fait 1 fixation, avec uneinexactitudes de ±0.01mm.

Par exemple, un réparateur de machines portuaires à Marseille a besoin d'un piston hydraulique non standard pour une grue. Nous avons utilisé la machine à 5 axes pour usiner la rainure de scellage (inexactitudes±0.01mm),sécuriséque le piston ne fuit pas. Le client a reçu la pièce en 48 heures et a remis la grue en service le même jour.

Nous savons que pour les fabricants, le temps est de l'argent. C'est pourquoi nous avons promesse:

• Commandes standard : Livraison en 7 jours dans toutes les villes de France (Paris, Lyon, Marseille) ;

• Commandes urgentes : Livraison en 3 jours (ex : pièces pour des machines portuaires).

Le mois dernier, Pierre, le chef d'atelier de l'usine d'emballage à Paris, a eu besoin d'un engrenage urgently. Nous avons fabriqué la pièce en 24 heures et l'envoyé par express. Pierre l'a reçu le lendemain matin et a remis la ligne en service dans l'après-midi. Il a dit : "Vos services sont plus rapides que les fabricants d'origine, et la qualité est bien meilleure—je ne vais plus chercher ailleurs."

Marseille Port Service, un réparateur de machines portuaires, a contacté nous pour un piston hydraulique non standard. Son client, un terminal de conteneurs, avait un grue arrêté depuis 2 jours et risquait de payer €50,000 de dommages à une compagnie de navigation.

Nous avons réagi immédiatement :

• Scan 3D du piston usé en 2 heures ;

• Conception CAD et validation en 4 heures ;

• Usinage et inspection en 24 heures ;

• Livraison à Marseille en 48 heures.

La grue a été remise en service dans les délais, et le terminal de conteneurs a renouvelé son contrat avec Marseille Port Service. Le directeur de Marseille Port Service nous a dit : "Vos services ne sont pas juste des pièces—vous avez sauvé notre relation client."

Les problèmes de pièces non standard sont inévitables pour les fabricants français, mais ils ne doivent pas être un obstacle à la productivité. L'usinage CNC sur mesure offre une solution "humaine" et "precise",qui permet de réduire les arrêts de production et de maintenir la qualité des produits.

Si vous avez besoin de pièces non standard pour vos machines, n'hésitez pas à nous contacter. Nous répondons à toutes vos demandes en 24 heures et nous proposons des solutions adaptées à vos besoins. Pour plus d'informations, visitez notre site web : www.simituo.com.

Nous sommes là pour résoudre vos problèmes de pièces non standard—car votre succès, c'est notre succès.