De Paris à Lyon, de Marseille au quartier Latin, on a rencontré des clients qui ont passé de “c’est impossible” à “on recommande à tout le monde”. Pas de discours marketing, juste des histoires vraies—peut-être que vous y reconnaîtrez vos propres soucis.

Michel, qui tient “Le Tournevis” dans le Vieux Lyon, range encore les tournevis en triangle dans son étagère—7 jours après sa commande. “Avant, les fournisseurs me disaient ‘45 jours, 500€ de moule’,” raconte-t-il, en roulant un tournevis entre les doigts. “Mon client a une machine à couture de 1980, il ne peut pas attendre 45 jours. Et moi, je ne peux pas payer 500€ pour 20 pièces.”

Maintenant, son panneau en bois sur la porte dit : “Tournevis sur mesure—7 jours”. Et il a même recommandé à l’atelier de réparation de voitures du coin : “Ils font des clés spéciaux pour moteurs anciens, pas de moule, et c’est précis.”

Dr. Martin, chercheur dans un institut parisien, a gardé le premier support de laboratoire qu’on lui a fait—polissage lisse, pas une trace de rouille. “Avant, les supports en inox 304 standard rouillaient en trois mois,” explique-t-il, en montrant un graphique sur son ordinateur. “Les échantillons penchaient, les données avaient 5% d’erreur—on n’osait pas publier d’articles.”

Notre ingénieur Zhang est venu avec un plan de passivation : “Ça forme une pellicule protectrice, 5 fois plus résistante.” Trois mois plus tard, son mail : “Support testé avec de l’acide sulfurique concentré—rien. Erreur des données : 0.3%. On commande 10 autres.” Maintenant, il a collé un post-it sur son ordinateur : “Supports sur mesure : uniquement eux.”

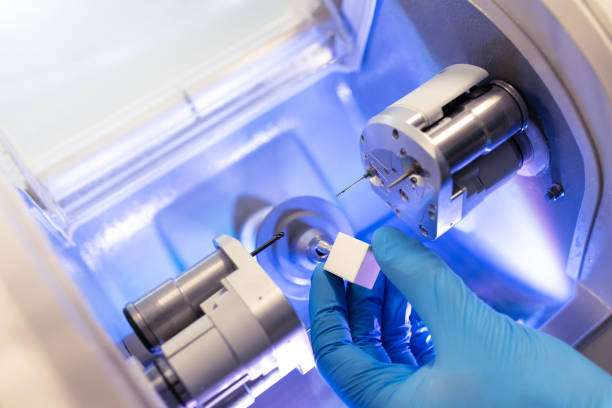

Paul, qui fabrique des machines à Marseille, a gardé la photo de l’engrenage qu’on a usiné sur son téléphone. “Le fournisseur précédent l’avait fait en trois serrages—erreur de 0.03mm, et des rayures sur la surface,” raconte-t-il. “Nous, on a utilisé un usinage 5 axes, un seul serrage, erreur de ±0.005mm. Le client a dit : ‘C’est plus précis que l’original !’”

Ce qui l’a marqué le plus ? “L’ingénieur m’envoyait des photos toutes les demi-journées : ‘Aujourd’hui, on a fait la denture’, ‘Demain, on finit le traitement de surface’. Je n’avais même pas à appeler—il était plus inquiet que moi !” Maintenant, il affiche notre devis sur son bureau : “Devis en 24h, pas de frais cachés”—son atout pour convaincre les nouveaux clients.

Pas parce que nos machines sont “les plus chères”, mais parce qu’on comprend leurs “soucis” : Michel aime qu’on ne lui demande pas de “moule”, Dr. Martin aime qu’on parle de “passivation” et pas de “belles promesses”, Paul aime qu’on soit “plus inquiet que lui” sur la livraison.

Comme le dit Michel : “Un bon fournisseur, ce n’est pas quelqu’un qui ‘prend la commande’—c’est quelqu’un qui ‘répond au problème’.”

Si vous aussi vous fatiguez des “délais trop longs”, “des erreurs de fabrication” ou “des frais cachés”, on peut peut-être parler—on n’est pas des génies, mais on sait écouter.

Découvrez nos autres cas clients pour pièces sur mesure :

www.simituo.com