Dans notre métier, on a tous un souvenir de "la pièce qui a failli tout gâcher". Moi, c'était il y a cinq ans : un client commandait des axes de transmission pour des robots de production. Le dessin demandait une tolérance de ±0,008mm sur le diamètre – rien de trop sorcier, on pensait. On a usiné, mesuré, livré. Deux semaines plus tard, l'appel de crise : les axes tremblaient, les robots bloquaient. On a rentré les pièces, mesuré à nouveau... Et là, on a vu : un écart de 0,01mm sur certains axes, invisible à l'oeil nu, mais fatal pour le moteur. La cause ? Un opérateur avait oublié de vérifier la température de la machine le matin – elle avait refroidi de 5°C la nuit, et la broche s'était légèrement contractée. Ça a coûté des nuits blanches pour réparer, mais on a appris une leçon : la précision, ce n'est pas une fonction de la machine, c'est une fonction de l'attention.

Aujourd'hui, on a une règle simple dans l'atelier : "Tout ce qui se mesure, se vérifie – et se note." Chaque opérateur a un carnet de bord en carton (pas de logiciel compliqué) où il écrit : heure de début, température de la pièce, outil utilisé (numéro de série), résultat de la mesure. Ça parait archaïque, mais quand un problème arrive, on peut remonter la trace en cinq minutes. Par exemple, il y a trois mois, un lot de plaques en laiton avait des trous taraudés avec des variations de diamètre. En regardant les carnets, on a vu que le même opérateur avait travaillé le matin et l'après-midi – mais l'après-midi, il avait utilisé une taraude differente, qui avait été usée sur un lot précédent d'acier. Sans ces notes, on aurait cherché des heures.

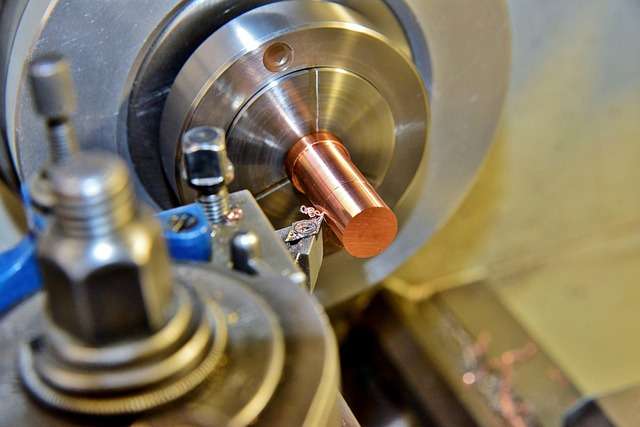

Les vieux mécaniciens disent : "La machine ne ment pas, mais elle a besoin de se comprendre." C'est vrai. Notre plus vieille tour CNC a 12 ans, mais elle fait des pièces plus précises que certaines neuves – parce que Jean, qui la conduit, connait tous ses caprices. Quand elle chauffe après deux heures de travail, le plateau s'abaisse de 0,002mm ; Jean règle la hauteur de la fraise à la main. Quand elle travaille sur de l'aluminium, il faut diminuer la vitesse de 10% par rapport au dessin – sinon, les copeaux collent et rayent la surface. Ces astuces, on ne les trouve pas dans les manuels : c'est l'expérience, le "savoir-faire" qui se transmet de bouche à oreille, de main à main.

On a aussi arrêté de parler de "zéro défaut" – c'est une utopie. Au lieu de ça, on parle de "gestion des risques". Par exemple, pour un client dans l'aéronautique, on fabrique des supports de turbine avec une tolérance critique sur l'angle de fixation : ±0,05°. On ne fait pas une seule mesure après usinage – on fait trois : avant et après traitement thermique (car la température peut déformer la pièce), et une dernière au lendemain matin, après que la pièce ait "reposé" dans la pièce à température ambiante. Si une mesure est en limite, on refait la pièce – même si elle est dans la tolérance. Parce que "dans la tolérance" ne veut pas dire "parfaite pour le client".

Dernière chose : on ne promet jamais de livrer plus vite que possible. Un client m'a récemment demandé un lot de 50 pièces en 48h, avec des tolérances de ±0,005mm. On a dit non – on a proposé 72h, en expliquant qu'on avait besoin de temps pour vérifier chaque pièce avec le CMM (la machine à mesurer tridimensionnelle). Il a été en colère, a commandé chez un concurrent... Et a appelé trois jours plus tard : les pièces étaient hors tolérance, il avait besoin de notre lot en urgence. On a fini par les lui faire, mais en lui expliquant : "La précision ne se précipite pas."

En conclusion, ce qui différencie un bon atelier d'un autre, ce n'est pas les machines les plus chères ou les certifications les plus impressionnantes. C'est le respect des détails, l'humilité face aux aléas de la matière, et le courage de dire "on ne peut pas" quand on ne peut pas. Ça, c'est ce qu'on appelle de la "qualité réelle".

Si vous cherchez un atelier qui parle votre langage – celui des pièces qui fonctionnent, qui durent, qui ne vous font pas de surprises – visitez notre site : www.simituo.com