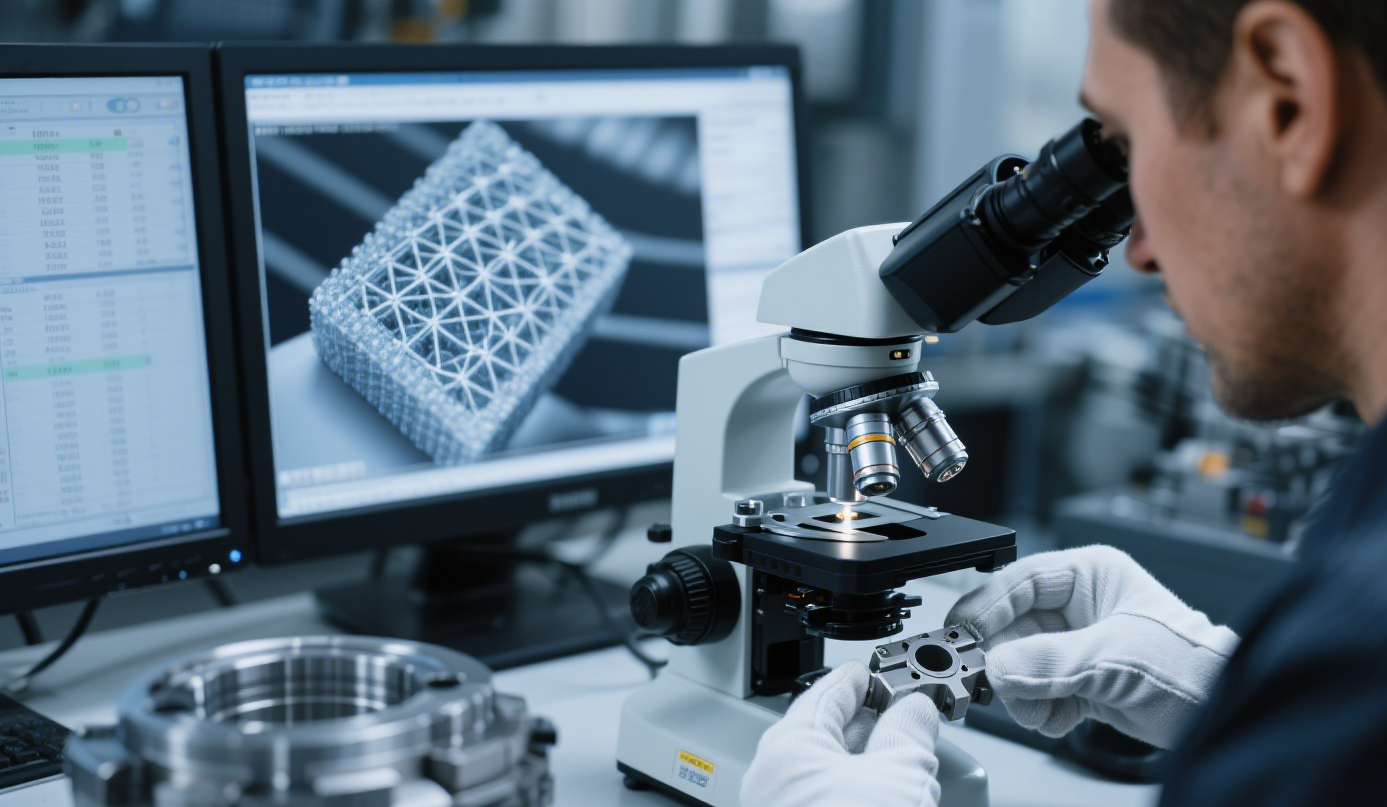

In einem Techniklabor in Stuttgart steht die Ingenieurin Anna vor einer Herausforderung:Sie soll winzige Titanlegierungsgelenkbauteile für ein neues medizinisches Gerät herstellen.Die komplexe,bionisch inspirierte poröse Struktur im Inneren kann nur durch 3D-Druck realisiert werden,während die Gelenkkontaktflächen eine spiegelglatte Oberfläche erfordern.Nachdem der Metall-3D-Drucker das Nahe-Netz-Formen abgeschlossen hat,wird das Bauteil an einen fünfachsigen CNC-Arbeitsplatz übertragen.Mit dem Start des Spindels bearbeiten Hartmetallwerkzeuge die kritischen Kugelflächenbereiche präzise durch Drehen und Fräsen,wobei die endgültige Oberflächenrauheit bei Ra 0,4 Mikrometer liegt–dieses Bauteil,das additive und subtraktive Verfahren kombiniert,erfüllt die doppelten Anforderungen an Biokompatibilität und mechanische Eigenschaften perfekt.

Die Notwendigkeit der technologischen Verbindung

In der Metallbearbeitung besteht seit langem ein Widerspruch:3D-Druck kann komplexe Geometrien schaffen,die traditionelle Verfahren nicht erreichen können,hat aber Schwierigkeiten,die Genauigkeit der kritischen Funktionsflächen zu gewährleisten.Während CNC-Schneiden Mikrometer-Genauigkeit erreichen kann,ist es durch die Erreichbarkeit der Werkzeuge begrenzt.Heute bilden die beiden zusammen eine geschlossene Schleife:

•Designfreiheit+präzise Steuerung:Additive Fertigung baut unkonventionelle Strömungskanäle für einen Satellitenbrennstoffventil auf,während Drehen und Fräsen die Dichtflächen präzise bearbeiten.

•Verbesserte Materialnutzung:Luft-und Raumfahrttragwerke verwenden topologieoptimierte Designs,bei denen die CNC-Bearbeitung nur 10%der Verbindungsbereiche betrifft.

•Vollständige Digitalisierung des Prozesses:Direkte Erstellung von Druckpfaden und Schneidprogrammen aus 3D-Modellen(z.B.das TruTops Fab-System des deutschen Herstellers Trumpf).

Schlüsselbereiche der Hybridfertigung

Um diese Technologie erfolgreich umzusetzen,müssen drei Schlüsselpunkte beachtet werden:

• Intelligente Zuschlagsdesign:Schon in der Modellierungsphase müssen Bereiche unterschieden werden:Nichtverbindungsbereiche werden direkt gedruckt,während kritische Bereiche wie Lagereinbauten mit einem Zuschlag von 0,2-0,5 mm vorgesehen werden.Ein intelligenter Algorithmus der Technischen Universität München kann automatisch die Flächen erkennen,die eine präzise CNC-Bearbeitung benötigen und reduziert die Ingenieurierarbeitszeit erheblich.

• Revolution der Referenzpositionierung:Die thermische Verformung von Druckstücken stellt eine Herausforderung für die nachfolgende Bearbeitung dar.Führende Lösungen verwenden Laserscanning,um die tatsächliche Geometrie mit dem theoretischen Modell abzugleichen und dann Abweichungen durch adaptive Schraubzwingen auszugleichen.Ein deutscher Turbinenhersteller hat die Schraubzwingenzeit dadurch um 60%verkürzt.

• Kombination von präziser Nachbearbeitung:Für präzise Metallbauteile umfasst der typische Prozess:

• Rohbearbeitung:Entfernen von Stützstrukturen und Hauptzuschlägen.

•Wärmebehandlung:Beseitigung von inneren Spannungen(insbesondere bei Edelstahlbauteilen).

•Präzise Dreh-und Fräsbearbeitung:Fünfachsige Synchronbearbeitung zur Oberflächenverfeinerung.

• Oberflächenverstärkung:Schusspeen oder elektrochemisches Polieren zur Steigerung der Ermüdungsfestigkeit.

Praktische Weisheit des deutschen Fertigens

Deutsche Unternehmen nutzen diese Technologie in hochwertigen Bereichen:

• Medizintechnik:Die Hüftgelenkpfanne verwendet ein poröses Schichtdesign durch Elektronenstrahl-Schmelzen,wobei die Innenkugelfläche durch Schleifen auf Nanometer-Genauigkeit gebracht wird.

• Automobilmotor:Topologieoptimierte Aluminiumlegierungspistolenköpfe werden nach dem SLM-Druck nur im Brennraumbereich präzise gedreht.

• Optische Instrumente:Ein Inconel-Spiegelhalter erreicht durch die Hybridprozess eine Montagetoleranz von 0,01 mm.

„Der eigentliche Durchbruch liegt in der digitalen Kontinuität“,sagt Dr.Müller vom Fraunhofer-Institut in Stuttgart.„Von der Erstellung von Druckdateien durch Topologieoptimierung bis zur automatischen Erstellung von Feinbearbeitungspfaden ist der gesamte Prozess nahtlos miteinander verbunden.Dies ist die Verkörperung von Industrie 4.0 im Bereich der Metallbearbeitung.“

Herstellungsideologie für die Zukunft

Beim nächsten Mal,wenn Sie präzise Bauteile entwerfen,sollten Sie sich fragen:

• Welche Bereiche erfordern wirklich eine IT7-Toleranz?

• Kann man mehrere Einzelteile zu einem einzigen Druckkörper zusammenführen?

• Wie kann man durch Zuschlagsoptimierung die Schneidzeit um 70%reduzieren?

Die Symbiose von additiver und subtraktiver Metallbearbeitung prägt ein neues Paradigma für die Herstellung von präzisen Metallbauteilen.Es ist weder eine einfache Technologienaddierung noch eine Übergangslösung,sondern eine systematische Lösung für komplexe Funktionsanforderungen–die Freiheit des Designs und die unverbrüchliche deutsche Präzisionsverfolgung in Einklang zu bringen.